§【超入門】信頼性管理について(FMEA、FTAの最も簡単な説明)

製品の品質や安全性に対する顧客の要求がどんどん厳しくなっている。

30年以上昔に販売された暖房機や扇風機の回収、東日本大震災による原子力発電所の事故など、

徹底した安全性の確保と不具合の未然防止をやっておかないと、大変なことになる時代。

・お客が操作を誤った時に、火災が発生してお客の財産を失う→製品リコール、事業部存続の危機!

・部品が壊れてしまった時にお客が死亡→製品リコール、社会問題

・工程内での潜在的不具合による発火問題発生→製品リコール

ここに来て、以前からある「なぜなぜ分析」などの原因究明手法や、「FMEA」「FTA」などの

信頼性予測法が再び注目されている。

1.信頼性管理について

Q1:製品の信頼性を確保するにはどうすればよいのか?

A1:品質を上げる。(≒故障を予防する。)

Q2:故障を予防するにはどうするのか?

A2:故障の発生を予測し、予め対策しておけばよい。

信頼性管理とは、信頼性を予測することである。しかも、それは経済的な方法でなければ意味がない。

Q3:経済的な信頼性予測法とはどのようなものか?

A3:それがFMEA、FTAである。

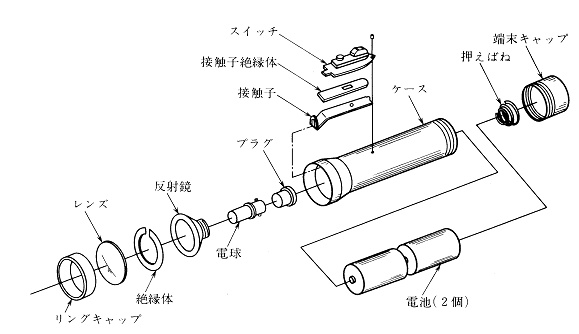

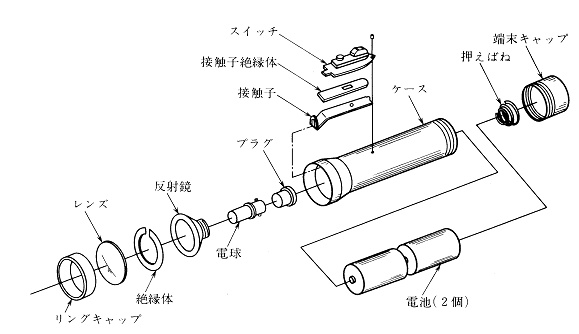

2.FMEA(Failure Mode and Effect Analysis、故障モード影響解析)

部品の故障モードを摘出し、もしこの部品が故障したら、その組立品(ユニット)にどんな

影響が出て、それは製品全体にどんな影響を及ぼすのか、それはどの程度重要な問題なのかを

相対的に判断する手法である。

それぞれの故障モードに対し、発生率、影響度、検出度などを点数化し(5点法、10点法など)、

掛け算して致命度(危険度)を算出する。それにより対策順位を相対的に決定するのである。

(例えば、危険度が何点以上は対策を打つというような考え方。)

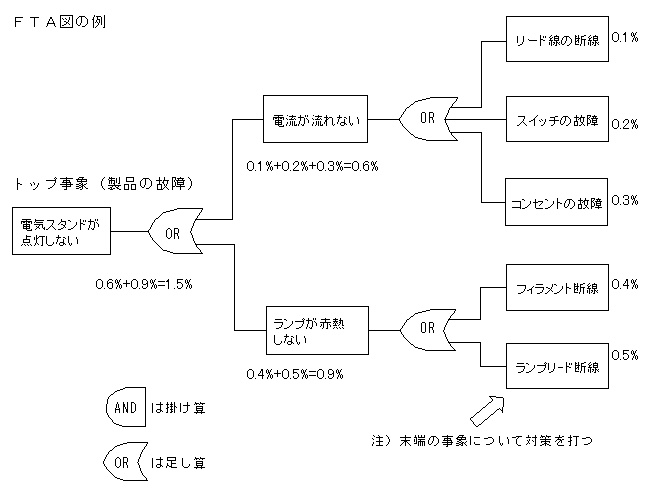

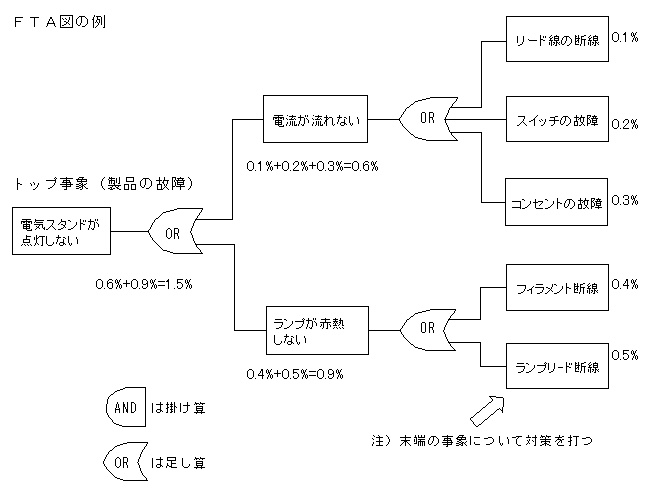

3.FTA(Fault Tree Analysis、故障の木解析)

製品の故障から、故障原因の部品を推測する方法である。トップ事象である、製品故障の原因を

「なぜ、なぜ」を繰り返しながら、それ以上分解できない事象、すなわち部品の故障にたどり着く

まで解析していく。

それぞれの事象の故障率がわかれば、トップ事象である製品の故障率が図上で計算できる。

改良してそれぞれの故障率を下げ、トップ事象である製品の故障率を下げるのが目的である。

備考)末端事象から逆に確率を集計して行き、トップ事象の確率を求める。

トップ事象の確率が大きいときは確率が最大のルートに対して対策を講じ、トップ事象の

確率が十分に小さくなるまで繰り返す。しかし、多くの場合トップ事象の確率を見積ること

ができずに形骸化してしまいます。(各事象の発生確率を見積もるのが難しい。)

製品の品質や安全性に対する顧客の要求がどんどん厳しくなっている。

30年以上昔に販売された暖房機や扇風機の回収、東日本大震災による原子力発電所の事故など、

徹底した安全性の確保と不具合の未然防止をやっておかないと、大変なことになる時代。

・お客が操作を誤った時に、火災が発生してお客の財産を失う→製品リコール、事業部存続の危機!

・部品が壊れてしまった時にお客が死亡→製品リコール、社会問題

・工程内での潜在的不具合による発火問題発生→製品リコール

ここに来て、以前からある「なぜなぜ分析」などの原因究明手法や、「FMEA」「FTA」などの

信頼性予測法が再び注目されている。

1.信頼性管理について

Q1:製品の信頼性を確保するにはどうすればよいのか?

A1:品質を上げる。(≒故障を予防する。)

Q2:故障を予防するにはどうするのか?

A2:故障の発生を予測し、予め対策しておけばよい。

信頼性管理とは、信頼性を予測することである。しかも、それは経済的な方法でなければ意味がない。

Q3:経済的な信頼性予測法とはどのようなものか?

A3:それがFMEA、FTAである。

2.FMEA(Failure Mode and Effect Analysis、故障モード影響解析)

部品の故障モードを摘出し、もしこの部品が故障したら、その組立品(ユニット)にどんな

影響が出て、それは製品全体にどんな影響を及ぼすのか、それはどの程度重要な問題なのかを

相対的に判断する手法である。

それぞれの故障モードに対し、発生率、影響度、検出度などを点数化し(5点法、10点法など)、

掛け算して致命度(危険度)を算出する。それにより対策順位を相対的に決定するのである。

(例えば、危険度が何点以上は対策を打つというような考え方。)

3.FTA(Fault Tree Analysis、故障の木解析)

製品の故障から、故障原因の部品を推測する方法である。トップ事象である、製品故障の原因を

「なぜ、なぜ」を繰り返しながら、それ以上分解できない事象、すなわち部品の故障にたどり着く

まで解析していく。

それぞれの事象の故障率がわかれば、トップ事象である製品の故障率が図上で計算できる。

改良してそれぞれの故障率を下げ、トップ事象である製品の故障率を下げるのが目的である。

備考)末端事象から逆に確率を集計して行き、トップ事象の確率を求める。

トップ事象の確率が大きいときは確率が最大のルートに対して対策を講じ、トップ事象の

確率が十分に小さくなるまで繰り返す。しかし、多くの場合トップ事象の確率を見積ること

ができずに形骸化してしまいます。(各事象の発生確率を見積もるのが難しい。)